使用全聚焦法(TFM)檢測硫化氫H2S逐步開裂損傷

使用全聚焦法(TFM)檢測硫化氫H2S逐步開裂損傷

煉油廠硫化氫H2S損傷檢查

NDT檢驗員對煉油廠來說很重要,因為要檢查的部件太多了,而NDT又是確保一切正常的關鍵。由于影響煉油廠部件的不同損壞機制的數量,檢查員需要對每個部件的整個過程和風險有很好的理解。

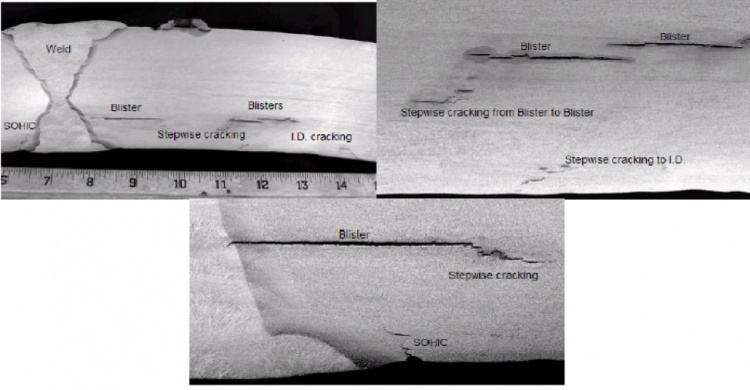

在煉油設備上最常見的劣化過程之一是濕式硫化氫(H2S)裂化。顧名思義,當碳鋼部件暴露在硫化氫和濕氣中時,會發生濕式H2S開裂。濕式H2S開裂包含多種失效機制,包括氫致開裂(HIC)、硫化物應力開裂(SSC)、起泡和逐步開裂(見圖1)。

圖1 HIC引起的水皰、階梯狀裂紋圖片

起泡和逐步開裂的進展

起泡是指由于氫氣的聚集而產生的地下空洞。久而久之,這些空洞就會變成地下的“水泡”。氫氣的積聚最終會在局部產生足夠的壓力,使得這些水皰試圖通過連接來擴大。這些水泡的連接被稱為逐步開裂,這對構件的結構完整性是非常有害的。如果水皰成功連接,金屬強度將大大減弱,發生災難性失效的風險迫在眉睫。

使用案例

一個25毫米(1英寸)厚的碳鋼組件,已知的H2S水皰和逐步開裂用于此應用說明(圖2)。

圖2已知H2S損傷的碳鋼部件

檢查水泡時的挑戰

超聲波檢測技術(UT)已在煉油廠應用多年,用于檢測碳鋼和其它材料的結構完整性。應用UT進行起泡和分階段裂紋檢測存在兩個主要挑戰。第一個是區分水泡與后墻的總損失(由于腐蝕或材料損失)。檢查人員可能會誤解UT數據,并認為起泡處反射的信號代表部件的末端(后墻)。這可能導致不必要的拒絕和組件的退役。

第二個挑戰是很有可能無法檢測到水泡之間形成的逐步開裂。因為UT檢驗常常是在0度檢驗的基材,發病率角度或者反射率逐步裂縫可能不是最優的信號(見圖3)。在這種情況下,反射聲音逐步裂縫可能不是由探頭接收。

圖3 - (a) 0度方向的聲音,由水平反射鏡反射回探頭;(b) 0度方向的聲音,由角度反射鏡反射回探頭

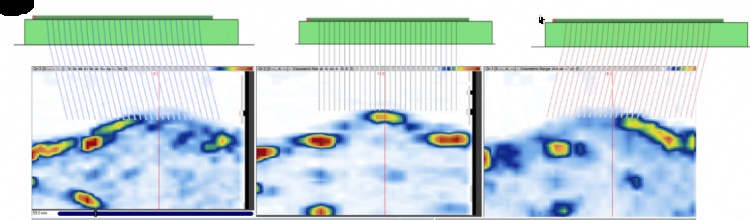

由于這種較差的反射率,當檢查人員懷疑部件中含有H2S損傷時,通常會從不同的角度使用多個基團(見圖4,其中使用了3個基團)。隨后,他們將來自這些組的數據合并起來進行分析,這可能很麻煩,而且很耗時。

圖4為了獲得缺陷的最佳反射率,我們創建了三個組

TFM全聚焦法檢測階梯裂紋的解決方案

全聚焦法(TFM)涉及的發射順序與常規UT或常規相控陣UT檢測不同(TFM的詳細信息請參閱“使用全聚焦法改善相控陣超聲成像”)。

發射序列,即所謂的全矩陣捕獲(FMC),使一個更大的反射率從角度反射器,即使是零度接觸檢查。

與以前的技術相比,TFM的另一個優點是可以在組件的整個深度(使用適當的探測時)實現聚焦圖像。

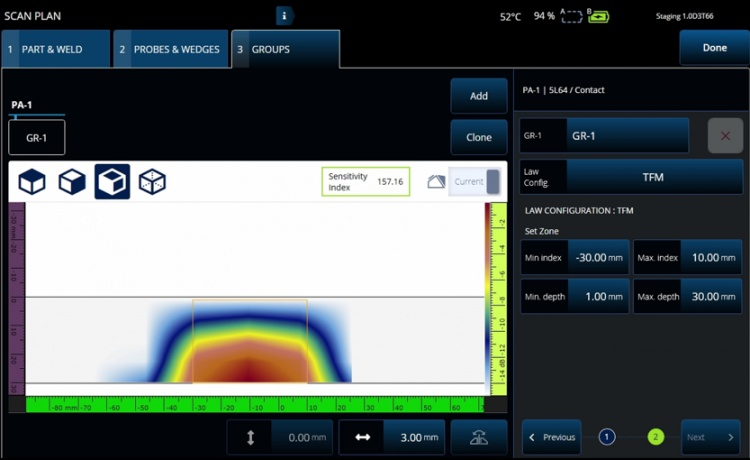

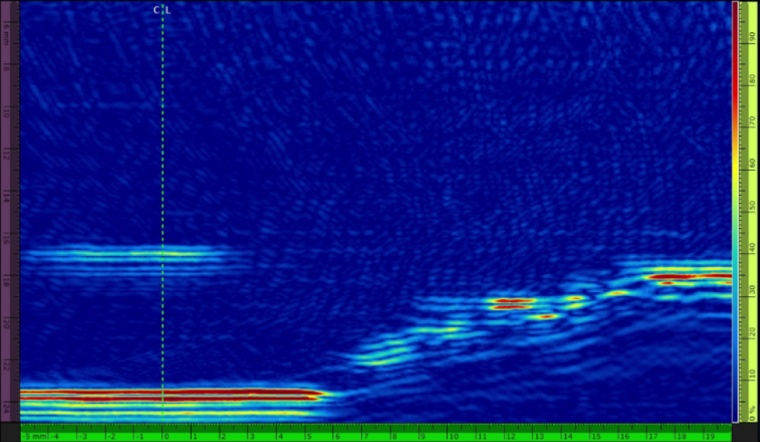

下圖顯示了OmniScan™X3探傷儀的聲影響地圖(AIM)模擬器,用于選擇合適的探頭和傳播模式為25毫米組件(參見圖5)。結果是一個圖像,水泡可以被識別并逐步破解顯然是發現了(參見圖6)。

發射序列,即所謂的全矩陣捕獲(FMC),使一個更大的反射率從角度反射器,即使是零度接觸檢查。

與以前的技術相比,TFM的另一個優點是可以在組件的整個深度(使用適當的探測時)實現聚焦圖像。

下圖顯示了OmniScan™X3探傷儀的聲影響地圖(AIM)模擬器,用于選擇合適的探頭和傳播模式為25毫米組件(參見圖5)。結果是一個圖像,水泡可以被識別并逐步破解顯然是發現了(參見圖6)。

圖5 OmniScan X3型探傷儀機載掃描方案的瞄準模擬器,顯示靈活的5mhz PAUT探頭的靈敏度指數為157.16

圖6-TFM成像顯示逐步開裂的連桿

TFM技術應用于逐步裂紋檢測的局限性

重要的是要記住,解凍的脈沖序列技術可能不是適合每個應用程序。

單個元素脈沖不能產生足夠的能量來穿透整個給定部分的深度。

例如,探針用于這個25毫米組件應用程序(64 MHz,元素)不會適合厚組件,因為這個探針的近場估計約26毫米。

試圖超過探測器的物理限制使用解凍技術將導致貧窮和不準確的結果。

同時,一定要為應用程序選擇合適的探頭。

當使用TFM技術時,另一個重要的考慮因素是為檢查輸入的零件幾何形狀和材料聲速值的準確性。

這種技術提供了多種波集(傳播模式),所以從后壁到探頭的反射是可以預期的。

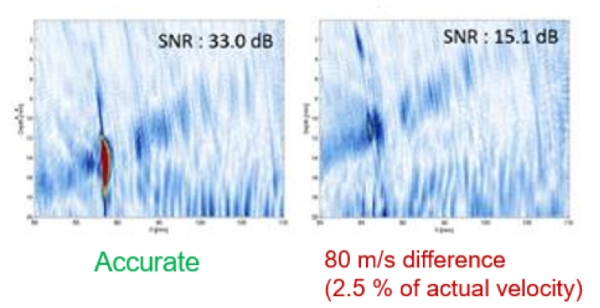

這些波集(TTT、TTTT、TLT等)的缺點是,關于部件厚度或聲速的錯誤信息會成倍地增加尺寸誤差的空間。

在一個特定的位置上,預期的反彈越多,如果實際情況不符合輸入的值,軟件計算的偏差就越大。

因此,謹慎使用這些模式并注意結果的潛在變化是很重要的。

圖7速度輸入:半跳躍(half-skip, TTT)中2.5%的值差異導致垂直缺口信號損失17.9 dB

結論

全聚焦法(TFM)是一種有效的H2S損傷檢測工具,但使用正確的探頭對檢測H2S損傷起著重要的作用。

用于TFM處理的FMC發射序列有助于改善對掃描表面不水平的缺陷的反射率。

這導致更大的可能性檢測到以前的挑戰性缺陷,如逐步破解鏈接。

此外,帶有AIM模擬器的OmniScan™X3掃描計劃工具可以幫助提前確保所選擇的探頭、楔塊和波集在零件和目標缺陷上表現良好。

請參閱“使用TFM(全聚焦法)檢查的目標建模工具為反射器選擇最佳傳播模式”。