使用雙矩陣探頭對(duì)會(huì)產(chǎn)生聲學(xué)噪聲的奧氏體不銹鋼焊縫進(jìn)行檢測(cè)

+ 查看更多

綜述

可以使用常規(guī)超聲發(fā)送接收縱波(TRL)探頭對(duì)異種金屬焊縫和其它會(huì)產(chǎn)生聲學(xué)噪聲的材料進(jìn)行檢測(cè)。經(jīng)過改進(jìn)的檢測(cè)方式使用奧林巴斯的雙矩陣(DMA)探頭和相控陣超聲技術(shù),可以通過電子方式使聲束在材料內(nèi)偏轉(zhuǎn)、傾斜和聚焦。

挑戰(zhàn)

使用超聲技術(shù)很難對(duì)異種金屬和奧氏體材料的焊縫進(jìn)行檢測(cè)。如果只能從焊縫材料的一側(cè)進(jìn)行檢測(cè),則會(huì)使檢測(cè)變得特別具有挑戰(zhàn)性,因?yàn)楹缚p材料的各向異性會(huì)使超聲聲束發(fā)生散射。

通常用于檢測(cè)這類材料的雙晶TRL探頭包含一個(gè)發(fā)射晶片和一個(gè)接收晶片,兩個(gè)晶片由聲學(xué)絕緣材料隔開。偏斜的屋頂角配置可使晶片發(fā)射的聲束在被測(cè)工件中的一個(gè)點(diǎn)上聚焦,產(chǎn)生準(zhǔn)聚焦現(xiàn)象。TRL探頭非常適用于檢測(cè)這類材料,因?yàn)檫@種探頭可以消除界面回波,不存在盲區(qū)(得益于楔塊回波),減少了向后散射的信號(hào),還可以使用較高的增益。

不過,TRL探頭有一個(gè)缺點(diǎn):因?yàn)槠湔凵浣嵌裙潭ú蛔円约皽?zhǔn)焦點(diǎn)的存在,檢測(cè)過程中可能會(huì)需要很多這類探頭才能覆蓋所要求的參數(shù)設(shè)置范圍。

解決方案

與OmniScan或FOCUS PX儀器配套使用的奧林巴斯雙矩陣(DMA)探頭,采用相控陣超聲技術(shù),擴(kuò)大了檢測(cè)范圍,從而提高了對(duì)粗晶奧氏體和鉻鎳鐵合金材料和焊縫的評(píng)估質(zhì)量。雙矩陣探頭匯集了聚焦縱波S掃描和一發(fā)一收縱波檢測(cè)方式的多個(gè)優(yōu)勢(shì)特性。

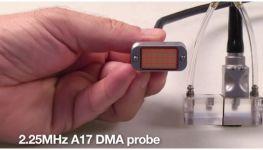

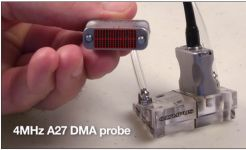

這里為大家介紹的雙矩陣檢測(cè)方式需使用兩種標(biāo)準(zhǔn)探頭:2.25 MHz探頭和4 MHz探頭。在檢測(cè)大多數(shù)奧氏體材料和焊縫坡口的應(yīng)用中,如:對(duì)異種金屬焊縫和耐腐蝕合金(CRA)焊縫的檢測(cè),這兩種探頭都可以提供標(biāo)準(zhǔn)的檢測(cè)性能。

設(shè)備說明

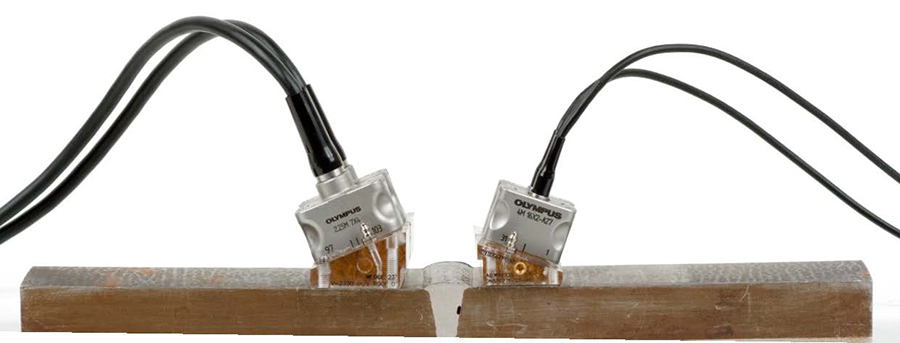

奧林巴斯2.25 MHz,A17 DMA探頭的每個(gè)矩陣外殼中有一個(gè)4 × 7的大晶片配置,經(jīng)過優(yōu)化后,可以對(duì)較厚的、衰減性較強(qiáng)的聲學(xué)材料進(jìn)行檢測(cè)。每個(gè)矩陣的孔徑為12 × 19 mm。由于A17 DMA探頭在次軸上有4個(gè)晶片,因此只需使用一個(gè)平面楔塊(無需使用楔塊的機(jī)械屋頂角),就可以通過電子方式使聲束發(fā)生偏轉(zhuǎn)。

奧林巴斯的4 MHz,A27 DMA探頭的每個(gè)矩陣外殼中有一個(gè)2 × 16的小晶片配置,經(jīng)過優(yōu)化后,可以對(duì)較薄的、衰減性較弱的聲學(xué)材料進(jìn)行檢測(cè)。每個(gè)矩陣的孔徑為6 × 16 mm。由于A27 DMA探頭在次軸上僅有2個(gè)晶片,因此在檢測(cè)各種直徑的管材時(shí),楔塊都需要使用機(jī)械屋頂角才可以使聲束聚焦。

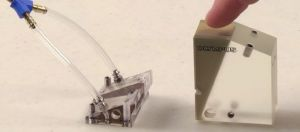

由于TX和RCV晶片可以通過楔塊實(shí)現(xiàn)聲學(xué)絕緣,因此無需使用楔塊阻尼材料以及較大的相隔距離。基于以上原因,DMA楔塊的體積不大,而且可以擴(kuò)展聲束在材料中的有效聚焦深度和探頭的檢測(cè)范圍,從而可以在較大的聲程上提高信噪比(SNR)質(zhì)量。而大楔塊則不具備上述的優(yōu)勢(shì)特性,因?yàn)樾▔K較大,其衰減性也越大,因而會(huì)損失大量的能量,例如:使用一維線性陣列探頭進(jìn)行的脈沖回波縱波角度聲束的檢測(cè)。

檢測(cè)結(jié)果

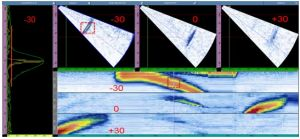

體積檢測(cè)使用了一個(gè)A17 DMA探頭和一個(gè)DN55L楔塊。這個(gè)楔塊的額定聲束為一發(fā)一收55度的縱波。如下所述,A17探頭的2.25 MHz大晶片設(shè)計(jì)非常適用于檢測(cè)鉻鎳鐵合金和316不銹鋼材料制成的較厚的、衰減性較強(qiáng)的樣件。范圍約在30到75度的聚焦S掃描覆蓋了被檢樣件的焊縫體積和焊根區(qū)域。

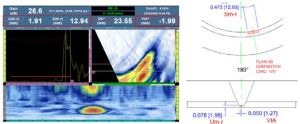

在鉻鎳鐵合金樣件的檢測(cè)中,A17探頭用于透過堆焊層探測(cè)25毫米厚的鉻鎳鐵合金CRA焊縫中的一個(gè)2毫米的EDM刻槽。OmniScan探傷儀的光標(biāo)用于在C掃描中定量刻槽的長度,在A掃描和S掃描中定量刻槽的深度和高度。光標(biāo)的增量值和三角學(xué)數(shù)據(jù)顯示在OmniScan屏幕的上方,并被記錄在屏幕上方直接生成的缺陷指示報(bào)表中。

在檢測(cè)316不銹鋼樣件時(shí),A17探頭用于探測(cè)50毫米厚的SS316容器校準(zhǔn)試塊中的一個(gè)3毫米長,25毫米深的SDH(橫通孔)。與焊縫旁邊的基底材料相比,聲束在焊縫區(qū)域的衰減性增加了12 dB。

A17探頭的獨(dú)特優(yōu)勢(shì)是可以生成偏離探頭軸向的聲束,因此還能獲得探頭前方區(qū)域以外的S掃描。只有A17探頭具有這種特性,因?yàn)槠浯屋S上有足夠的晶片數(shù)量(4個(gè))(A27 DMA探頭不能生成偏離探頭軸向的聲束,因?yàn)槠浯屋S上只有兩個(gè)晶片)。

生成偏離探頭軸向的S掃描的主要目的是探測(cè)和定量奧氏體管材焊縫中的軸向和橫向IGSCC(晶間應(yīng)力腐蝕開裂)。聲束偏離探頭軸向的角度范圍取決于探頭次軸上的晶片數(shù)量,以及晶片的大小和頻率。盡管A17探頭在使用平面楔塊時(shí)可以生成至少45度的斜射聲束,但是在使用AOD楔塊時(shí),或者在管材的軸向外徑降低時(shí),對(duì)角度的限度則會(huì)降低。

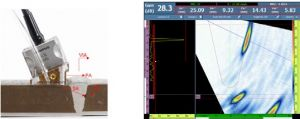

A27 DMA探頭用于對(duì)其它鉻鎳鐵合金焊縫樣件進(jìn)行體積和表面兩種檢測(cè)(表面檢測(cè)的含義是探測(cè)、定量和定性焊縫淺層的缺陷,或延伸到焊縫外表面的缺陷)。A27探頭的4 MHz小晶片設(shè)計(jì)非常適用于檢測(cè)這類較薄的、衰減性較弱的樣件。在檢測(cè)時(shí),可以使用一個(gè)DN55L或一個(gè)DNCR楔塊。在當(dāng)前的應(yīng)用中,我們沒有選擇DN55L楔塊,而是選擇了DNCR楔塊,因?yàn)楹笳呔哂懈鼜V泛的適用性,可以進(jìn)行體積和表面兩種檢測(cè)。當(dāng)焊縫坡口的厚度低于約25毫米時(shí),DNCR楔塊的設(shè)計(jì)經(jīng)過優(yōu)化,可以進(jìn)行表面檢測(cè)。表面檢測(cè)是對(duì)體積檢測(cè)的一種補(bǔ)充,因此完成了兩種檢測(cè)就可以完整地覆蓋焊縫的坡口。

使用A27探頭和DNCR楔塊進(jìn)行體積檢測(cè)時(shí),可以通過在30毫米聲程上聚焦的30度到80度的S掃描檢查CRA焊縫。在鉻鎳鐵合金625焊縫中的縱波聲速已知為5830 m/s,在碳鋼基底材料中的縱波聲速為5890 m/s。這種聲速差別導(dǎo)致了聲束角度在焊縫與基底材料的界面上出現(xiàn)細(xì)微的變化。缺陷深度和高度的繪制精度取決于是否可以精準(zhǔn)地確定基底材料和焊縫的聲速值。

A27探頭在探測(cè)遠(yuǎn)端的焊縫坡口缺陷時(shí),表現(xiàn)出了較高的信噪比(SNR)。這個(gè)缺陷被正確繪制在視圖中,與其在焊縫中的已知深度和位置完全匹配。缺陷深度(DA)使用最高波幅的A掃描進(jìn)行測(cè)量。閘門三角學(xué)讀數(shù),如:聲程(SA)、深度(DA)、探頭距離(PA)以及以步進(jìn)軸上的零位作為參考點(diǎn)的體積位置(VIA),也都被正確地繪制在視圖中。

在表面檢測(cè)中,A27探頭只局限于進(jìn)行角度較大的第一個(gè)半跨區(qū)域的檢測(cè)。A27探頭的配置使用了在淺層聚焦或短距離聚焦的約在70到85度之間的大角度S掃描。當(dāng)角度超出了約70到75度的范圍時(shí),所有A掃描聲束都會(huì)以縱波聲速在平行于表面的方向上傳播。這樣就可以相似的方式探測(cè)到淺層的橫通孔(SDH)、刻槽或焊縫缺陷。表面檢測(cè)的結(jié)果不會(huì)因焊冠的形狀(齊平或非齊平)而發(fā)生變化。

結(jié)語

標(biāo)準(zhǔn)的奧林巴斯雙矩陣探頭:現(xiàn)貨供應(yīng)的2.25 MHz(A17)和4 MHz(A27),在檢測(cè)奧氏體及鉻鎳鐵合金材料和焊縫的應(yīng)用中,可以增強(qiáng)OmniScan或Focus PX儀器的檢測(cè)性能。

A17探頭的4 × 7大晶片配置適合于檢測(cè)較厚的、衰減性較強(qiáng)的奧氏體材料。A27探頭的2 × 16小晶片配置適合于檢測(cè)較薄的、衰減性較弱的奧氏體材料。

與OmniScan兼容的DMA探頭是一款檢測(cè)新手和高級(jí)用戶都可以使用的附加相控陣檢測(cè)工具。

在鉻鎳鐵合金625焊縫樣件中,A27探頭和DNCR楔塊探測(cè)到了一個(gè)距楔塊面20多毫米處的1毫米深,10毫米長的EDM表面刻槽。