對奧氏體鋼焊縫進行自動超聲檢測需遵循的指導原則

+ 查看更多

由于奧氏體鋼焊縫的晶粒結構較大,因此在對這種焊縫進行檢測時,會產生一些主要問題。在這種檢測應用中,使用射線成像技術的效果不是很好,因此超聲技術就成為檢測奧氏體鋼焊縫、液化天然氣(LNG)儲罐的焊縫、堆焊層和離心鑄造不銹鋼管的首選方式。使用超聲技術進行檢測時,較大的奧氏體鋼晶粒會引起聲束的偏轉、散射和衰減。本文將對在奧氏體鋼材料檢測方面的研發成果進行回顧,奧氏體鋼材料包括不銹鋼焊縫、堆焊層、異種金屬焊縫、含9%鎳的液化天然氣儲罐的焊縫,以及離心鑄造不銹鋼管。研究結果和實際經驗都表明較大的奧氏體鋼晶粒對縱波的影響明顯小于橫波,因此一般來說要使用縱波對奧氏體鋼材料進行檢測。不過,超聲檢測會因聲波在反射表面上出現的波型轉換(縱波變為橫波)而變得更加復雜,因此較為實用的方法是只使用聲波的半個聲程進行檢測。我們可以使用一套包含不同檢測級別的方法,為具體應用開發檢測技術,這套方法的最初檢測步驟使用橫波,最后要用到雙晶矩陣相控陣探頭。相控陣方式是檢測過程的高端階段,而且如今從經濟和技術角度看,也是頗具競爭力的一種檢測方式。這種技術典型的操作方式是使用相控陣S掃描完成多次覆蓋,而多次覆蓋通常要通過多次掃查來實現。實際檢測的方式取決于材料的厚度、焊縫/堆焊層材料的數量、要檢測的缺陷、結構上的要求、可忽略的缺陷大小、可用的時間、預算等等,但是最重要的是,要取決于焊縫或堆焊層的晶粒大小。本文將針對奧氏體鋼材料的超聲檢測策略為讀者提供一些具體明確的建議。此外,文章還提供了有關提高材料可測性的建議。

引言

在以超聲方式檢測堆焊層、異質金屬焊縫、奧氏體鋼材料時,由于聲束會發生偏轉、離散、折射和吸收,都會出現相似的超聲檢測問題。如人們所料,大多數已經發表的超聲檢測操作是在核工業中完成。核工業是為鑄造不銹鋼管的檢測建立問題源的第一個行業(特別是發現了較大的取向晶粒是造成檢測困難的關鍵性原因),也是第一個對這些問題進行建模和分析的行業。一般來說,分析所得出的結果如下:

- 使用較短的、略大于晶粒尺寸的超聲波長,檢測效果最好;

- 縱波比橫波的穿透性能更好;

- 橫波也可以用于檢測(但是所使用的EMAT探頭要具有低信噪比分辨率);

- 雙晶探頭是用于檢測的最佳方式。(雙晶探頭在陣列的一側發射脈沖,在陣列的另一側接收信號,從而可最大程度地減少近表面的反射。)

核工業的檢測應用主要是對晶粒粗大的鑄造不銹鋼材料進行檢測。以往對這類產品進行的試驗性實驗表明可以探測出缺陷的幾率非常低。在很大程度上,在檢測鉻鎳鐵合金材料及焊縫時(堆焊層和異質金屬焊縫),也會得到同樣令人失望的結果,因為這類材料也存在著同樣的問題:奧氏體鋼較大的取向晶粒會折射、吸收和反射超聲波。與超聲檢測一樣,射線成像技術也會遇到相似的問題:較大的晶粒會使圖像變得模糊不清,從而使缺陷探測變得非常困難。

石化行業也是耐腐蝕合金材料(CRA)的主要用戶。不過,在石化行業進行的檢測應用存在著不同的問題。針對這個行業中的管線堆焊層和異質金屬焊縫的檢測幾乎沒有什么發表的文章,這也并不奇怪,因為這個行業中的任何信息一般都被認為是商業或獨家擁有的機密。

可以將出現的問題總結如下:鐵素體材料在冷卻時會產生晶相變化,從而會產生準隨機體心立方結構。另一方面,奧氏體鋼焊縫不會變形,而且奧氏體鋼的微觀結構特點如下:

石化行業也是耐腐蝕合金材料(CRA)的主要用戶。不過,在石化行業進行的檢測應用存在著不同的問題。針對這個行業中的管線堆焊層和異質金屬焊縫的檢測幾乎沒有什么發表的文章,這也并不奇怪,因為這個行業中的任何信息一般都被認為是商業或獨家擁有的機密。

可以將出現的問題總結如下:鐵素體材料在冷卻時會產生晶相變化,從而會產生準隨機體心立方結構。另一方面,奧氏體鋼焊縫不會變形,而且奧氏體鋼的微觀結構特點如下:

-γ-Fe(面心立方),非磁性

-粗晶結構(粗達幾毫米)

-各向異性:材料的物理特性(聲速、衰減性、聲束偏斜)取決于晶粒的方向。

-粗晶結構(粗達幾毫米)

-各向異性:材料的物理特性(聲速、衰減性、聲束偏斜)取決于晶粒的方向。

實際上,奧氏體材料微觀結構的特點可以表明材料的可測性。

最新發展

核工業的檢測應用:有關人員已經對核工業中奧氏體鋼材料的檢測進行了大量的研發工作,其中包括廣泛的建模(1);建模過程中出現的問題是材料的微觀結構會產生變化,因此這類材料的檢測應用具有明顯的局限性。核工業檢測的主要目標是離心鑄造不銹鋼(CCSS)材料。典型的檢測結果如圖1所示,雖然具體應用的實際結果(這里再次強調)在很大程度上取決于材料的微觀結構。鑄造不銹鋼的晶粒一般會比其它奧氏體鋼材料的晶粒大很多,因此會產生一些與此相關的檢測問題。離心鑄造不銹鋼(CCSS)材料的另一個問題是其晶粒大小會隨著冷卻速度、處于管材的位置、操作程序等因素而變化,這點與管控更完善的焊接過程不同。

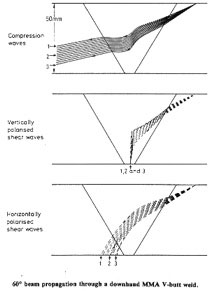

圖1:在奧氏體鋼焊縫中采集到的不同聲波模式下的模型聲束的傳播情況

核工業中采用的檢測技術一般使用低頻縱波探頭(或陣列),如:使用1 MHz頻率的探頭檢測壁厚最多為50毫米(2和3)或者更薄的材料。這種情況會降低靈敏度。早些時候,人們根據美國機械工程師協會(ASME)的要求,使用固定的角度對材料進行縱波光柵檢測。常規探頭存在著聚焦區域有限和角度固定的局限性。最近,核工業檢測技術的關注焦點已經轉移到相控陣S掃描,而且已經采用了多個S掃描方式進行檢測(參見圖2)。

圖2:在焊縫上進行多次掃查的示意圖

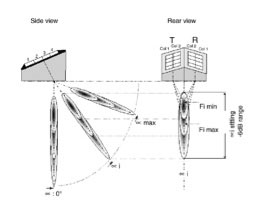

最近,隨著相控陣技術的出現,發射接收縱波(TRL)陣列技術已經被研發出來(4和5)。發射接收縱波(TRL)相控陣探頭使用一個有限矩陣,使某些聲束起到聚焦作用,使另一些直通波聲束發生偏轉,以調節聚焦深度。這類探頭一般會裝有一個雙晶陣列,即每側各有兩行,每行的長度由晶片的數量確定。典型的發射接收縱波(TRL)相控陣探頭可以包含4x15個晶片,成對排成4行,如圖3所示。

圖3:表明雙晶陣列和角度聲束的發射接收縱波(TRL)相控陣探頭的示意圖

發射接收縱波(TRL)相控陣探頭與單晶探頭相比具有明顯的優勢:

- 首先,表面上的盲區被最小化。

- 第二,近表面的噪聲水平明顯降低。

- 第三,相控陣技術可以使用不同的角度和位置進行S掃描。

- 第四,矩陣發射接收縱波探頭可以提供不同深度的聚焦。

發射接收縱波(TRL)相控陣探頭,可以使用多個S掃描,獲得比常規UT或單晶線性陣列探頭更精確的探測結果(參見圖4)。發射接收縱波(TRL)相控陣探頭,因為可以控制聲束的形狀,還具有極佳的定量側邊的功能。但是,相對于線性陣列探頭來說,發射接收縱波(TRL)相控陣探頭不太容易校準和使用,而且要根據具體的應用進行定制。

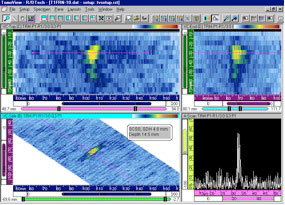

圖4:發射接收縱波(TRL)相控陣探頭檢測鑄造不銹鋼中5毫米橫通孔的結果

與此相反,衍射時差技術則不能發揮優質的檢測性能,因為材料晶粒的尺寸太大而不能獲得令人滿意的缺陷探測結果(6)。

石化工業的檢測應用:石化工業中的檢測應用包括對堆焊層、管線、液化天然氣儲罐和異質金屬焊縫的檢測。大體上說,這些都是近來才出現的檢測應用,而被檢材料都傾向于使用自動焊接程序,從而可更嚴格地控制材料的晶粒大小。因此,與鑄件檢測相比,對這類材料的檢測相對來說更為簡單。石化工業中的所有檢測應用幾乎都是“獨家擁有”,盡管檢測中所遵循的基本物理原理已經有了明確的定義。

圖5說明的是一個異質金屬焊接檢測的示例,檢測中采用了一種獨家擁有的相控陣校準技術,校準中使用的是穿過焊縫材料的反射體。這個檢測程序將橫波和縱波結合在一起使用。來自堆焊層表面的反射信號在圖5中清晰可見(7)。

石化工業的檢測應用:石化工業中的檢測應用包括對堆焊層、管線、液化天然氣儲罐和異質金屬焊縫的檢測。大體上說,這些都是近來才出現的檢測應用,而被檢材料都傾向于使用自動焊接程序,從而可更嚴格地控制材料的晶粒大小。因此,與鑄件檢測相比,對這類材料的檢測相對來說更為簡單。石化工業中的所有檢測應用幾乎都是“獨家擁有”,盡管檢測中所遵循的基本物理原理已經有了明確的定義。

圖5說明的是一個異質金屬焊接檢測的示例,檢測中采用了一種獨家擁有的相控陣校準技術,校準中使用的是穿過焊縫材料的反射體。這個檢測程序將橫波和縱波結合在一起使用。來自堆焊層表面的反射信號在圖5中清晰可見(7)。

圖5:使用相控陣S掃描進行DSM焊縫檢測

堆焊層上方的凹槽清晰可見(箭頭所示)。

堆焊層上方的凹槽清晰可見(箭頭所示)。

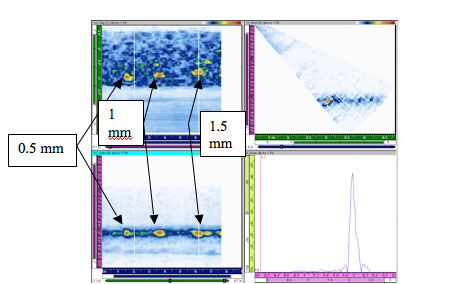

堆焊層的檢測存在類似的問題,因為聲束由于模式轉換而不能得到反射。我們再次建議將橫波或縱波生成的S掃描結合起來使用。圖6顯示的是一個帶有作為參考反射體的內嵌凹槽的堆焊層板。在低噪聲水平下,凹槽清晰可見。

圖6:在0.5毫米、1毫米和1.5毫米深度上帶有凹槽的堆焊層板

能夠對整個焊縫進行檢測是一個主要優勢,雖然一般來說檢測時需要將焊冠去掉。

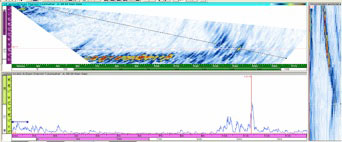

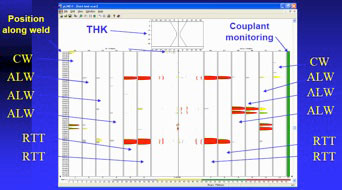

液化天然氣儲罐由含9%鎳的奧氏體鋼制成,以獲得優質的低溫韌性。再次重申一次曾經提到的物理原理:縱波比橫波的檢測效果更好。圖7顯示的是使用(已獲得專利權)的分區設置方式對液化天然氣儲罐進行檢測的示例,這種檢測與管線檢測方式相似(8)。

液化天然氣儲罐由含9%鎳的奧氏體鋼制成,以獲得優質的低溫韌性。再次重申一次曾經提到的物理原理:縱波比橫波的檢測效果更好。圖7顯示的是使用(已獲得專利權)的分區設置方式對液化天然氣儲罐進行檢測的示例,這種檢測與管線檢測方式相似(8)。

圖7:用于液化天然氣(LNG)儲罐檢測的帶狀圖技術(圖片由CB&I提供 )

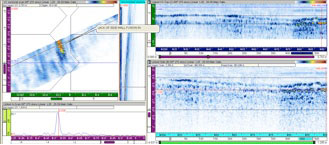

其它公司也開發了一些獨特的檢測技術。Applus RTD公司使用與圖7相似的分區設置方式(9)。AIT公司則使用一種E掃描方式,通過焊縫覆蓋進行定位,如圖8所示。

圖8:表現液化天然氣(LNG)儲罐焊縫中側壁未熔合缺陷的E掃描和A掃描(左圖);圖片由AIT提供(7) 。

使用分區設置方式可以更快地完成檢測,但是圖像卻不太清晰。更高級檢測系統的新添功能,可以使操作人員在通常要求極為嚴格的在役條件下,對管線的焊縫進行日常檢測(10)。新版PipeWIZARD v4可以驅動一個雙晶矩陣探頭(如:TRL-PA)。

在EWI進行的超級奧氏體鋼焊縫的檢測,所獲得的在可測性方面的結論與前面所述檢測相同(11)。

在EWI進行的超級奧氏體鋼焊縫的檢測,所獲得的在可測性方面的結論與前面所述檢測相同(11)。

建議使用的超聲檢測策略

我們希望本文清楚地表述了以下觀點:可以使用幾種技術對奧氏體鋼材料進行檢測,而且這些技術眾所周知。檢測中具有決定性的特性是晶粒大小;較大的晶粒會產生聲束偏斜、離散和衰減的問題。從這個角度來看,最近在石化工業中進行的應用,與更早的核工業中對CCSS管道的檢測相比,具有更高的可測性。

任何有能力進行自動超聲檢測的公司,都可以將下述簡單的操作方式作為一種檢測策略,完成檢測。

- 嘗試使用“現成、標準”的常規橫波對焊縫進行檢測。

- 如果不行,則使用縱波楔塊,再試一次。

- 降低頻率,如:將5 MHz降低為2 MHz或1 MHz(取決于材料的厚度)。

- 如果近表面噪聲很高,則嘗試使用一個雙晶探頭進行檢測。

- 當通過常規超聲方式確定了適當的聲波模式和頻率,就可以更換到使用相同聲波模式、頻率和孔徑的相控陣方式。

- 開發出一個使用編碼陣列和S掃描的檢測程序,以通過多個不同的角度覆蓋整個被測區域。

- 如果噪聲水平允許,則將數據融合,以優化判讀效果。

注意如果材料的晶粒尺寸很小,則無需使用這種較為復雜的檢測方式。例如:圖9表明來自一個以自體焊接方式接合的薄壁奧氏體鋼管的相控陣S掃描。當時的冷卻速度很高,所以晶粒較小,因此使用傳統的橫波檢測方式足以完成檢測。

圖9:對奧氏體不銹鋼焊縫進行S掃描橫波檢測(11)

減小晶粒尺寸的可行方法

減小材料的晶粒尺寸顯然是提高奧氏體鋼材料可測性的關鍵。不過,下述建議使用的所有技術都有可能增加成本,而且可能會增加產生缺陷的幾率,如:未熔合缺陷(LOF)(11)。

1.降低熱量輸入:控制熱量輸入的主要因素是電流和傳播速度。電壓只會產生較小的影響。晶粒尺寸取決于冷卻速度。對冷卻速度產生較大影響的因素是熱量輸入、板材的厚度和預熱情況。總的來說,預熱不是控制奧氏體鋼晶粒尺寸的實質問題。如果降低晶粒尺寸是所要達到的目的,則熱量輸入,特別是電流和傳播速度,似乎是最應該控制的參數。

2. 直徑較小的焊絲:直徑較小的焊絲提供的熱量輸入較低,從而也可產生較小的晶粒。使用直徑較小的焊絲可使材料具有更好的斷裂韌度,但是卻需要更長的焊接時間。如果時間是關鍵性的因素,則使用直徑較小的焊絲會影響檢測的進度。

3. 更改焊接程序:顯而易見,某些焊接程序,相比其它程序,會使焊縫產生更小的晶粒。PGMAW(脈沖熔化極氣體保護焊)使用脈沖發射方式,降低熱量輸入,同時還可以保持優質的熔合特性。任何較高強度的程序,如:等離子焊或PGMAW(脈沖熔化極氣體保護焊),都要比TIG(非熔化極惰性氣體鎢極保護焊)好。

4. 改變焊縫金屬的組成成份:鐵素體越多,所生成晶粒的尺寸越小。使用鐵素體如果不影響材料的強度,也一定會影響材料的耐腐蝕性能。如果首先選擇了奧氏體鋼,人們不禁會產生疑問:鐵素體材料是否可以作為適當的替代材料?

5. 引晶技術:由于晶粒尺寸確實是晶核成形和成長的應變量,因此引晶技術應該具有減小晶粒尺寸的潛能。建議使用硼(B)元素,雖然這樣做顯然會使材料出現裂紋。這是一個不具備很大可行性的解決方案。

總結

- 針對奧氏體鋼、堆焊層和異質金屬焊縫的檢測,似乎不存在一個“完美”的解決方案,而且可能永遠也不會有。

- 材料可測性的關鍵因素是焊縫的微觀結構;如果晶粒很大且有取向性,則會影響檢測的性能。

- 當前的解決方案嘗試在不同的步驟中使用幾種不同的技術,并選出最適當的技術進行檢測。