使用雙矩陣探頭對會產生聲學噪聲的奧氏體不銹鋼焊縫進行檢測

+ 查看更多

綜述

可以使用常規超聲發送接收縱波(TRL)探頭對異種金屬焊縫和其它會產生聲學噪聲的材料進行檢測。經過改進的檢測方式使用奧林巴斯的雙矩陣(DMA)探頭和相控陣超聲技術,可以通過電子方式使聲束在材料內偏轉、傾斜和聚焦。

挑戰

使用超聲技術很難對異種金屬和奧氏體材料的焊縫進行檢測。如果只能從焊縫材料的一側進行檢測,則會使檢測變得特別具有挑戰性,因為焊縫材料的各向異性會使超聲聲束發生散射。

通常用于檢測這類材料的雙晶TRL探頭包含一個發射晶片和一個接收晶片,兩個晶片由聲學絕緣材料隔開。偏斜的屋頂角配置可使晶片發射的聲束在被測工件中的一個點上聚焦,產生準聚焦現象。TRL探頭非常適用于檢測這類材料,因為這種探頭可以消除界面回波,不存在盲區(得益于楔塊回波),減少了向后散射的信號,還可以使用較高的增益。

不過,TRL探頭有一個缺點:因為其折射角度固定不變以及準焦點的存在,檢測過程中可能會需要很多這類探頭才能覆蓋所要求的參數設置范圍。

解決方案

與OmniScan或FOCUS PX儀器配套使用的奧林巴斯雙矩陣(DMA)探頭,采用相控陣超聲技術,擴大了檢測范圍,從而提高了對粗晶奧氏體和鉻鎳鐵合金材料和焊縫的評估質量。雙矩陣探頭匯集了聚焦縱波S掃描和一發一收縱波檢測方式的多個優勢特性。

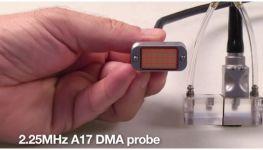

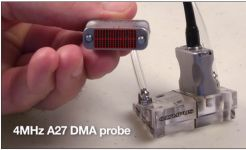

這里為大家介紹的雙矩陣檢測方式需使用兩種標準探頭:2.25 MHz探頭和4 MHz探頭。在檢測大多數奧氏體材料和焊縫坡口的應用中,如:對異種金屬焊縫和耐腐蝕合金(CRA)焊縫的檢測,這兩種探頭都可以提供標準的檢測性能。

設備說明

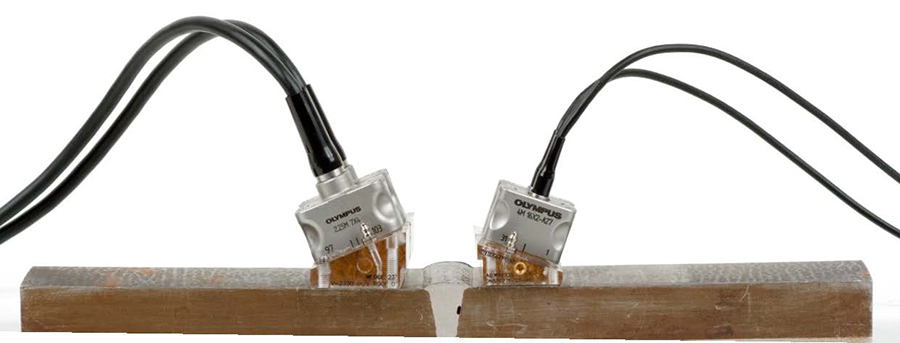

奧林巴斯2.25 MHz,A17 DMA探頭的每個矩陣外殼中有一個4 × 7的大晶片配置,經過優化后,可以對較厚的、衰減性較強的聲學材料進行檢測。每個矩陣的孔徑為12 × 19 mm。由于A17 DMA探頭在次軸上有4個晶片,因此只需使用一個平面楔塊(無需使用楔塊的機械屋頂角),就可以通過電子方式使聲束發生偏轉。

奧林巴斯的4 MHz,A27 DMA探頭的每個矩陣外殼中有一個2 × 16的小晶片配置,經過優化后,可以對較薄的、衰減性較弱的聲學材料進行檢測。每個矩陣的孔徑為6 × 16 mm。由于A27 DMA探頭在次軸上僅有2個晶片,因此在檢測各種直徑的管材時,楔塊都需要使用機械屋頂角才可以使聲束聚焦。

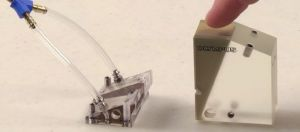

由于TX和RCV晶片可以通過楔塊實現聲學絕緣,因此無需使用楔塊阻尼材料以及較大的相隔距離。基于以上原因,DMA楔塊的體積不大,而且可以擴展聲束在材料中的有效聚焦深度和探頭的檢測范圍,從而可以在較大的聲程上提高信噪比(SNR)質量。而大楔塊則不具備上述的優勢特性,因為楔塊較大,其衰減性也越大,因而會損失大量的能量,例如:使用一維線性陣列探頭進行的脈沖回波縱波角度聲束的檢測。

檢測結果

體積檢測使用了一個A17 DMA探頭和一個DN55L楔塊。這個楔塊的額定聲束為一發一收55度的縱波。如下所述,A17探頭的2.25 MHz大晶片設計非常適用于檢測鉻鎳鐵合金和316不銹鋼材料制成的較厚的、衰減性較強的樣件。范圍約在30到75度的聚焦S掃描覆蓋了被檢樣件的焊縫體積和焊根區域。

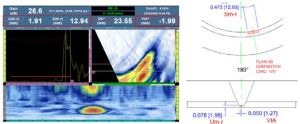

在鉻鎳鐵合金樣件的檢測中,A17探頭用于透過堆焊層探測25毫米厚的鉻鎳鐵合金CRA焊縫中的一個2毫米的EDM刻槽。OmniScan探傷儀的光標用于在C掃描中定量刻槽的長度,在A掃描和S掃描中定量刻槽的深度和高度。光標的增量值和三角學數據顯示在OmniScan屏幕的上方,并被記錄在屏幕上方直接生成的缺陷指示報表中。

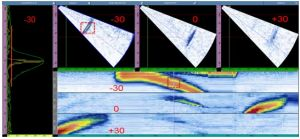

A17探頭的獨特優勢是可以生成偏離探頭軸向的聲束,因此還能獲得探頭前方區域以外的S掃描。只有A17探頭具有這種特性,因為其次軸上有足夠的晶片數量(4個)(A27 DMA探頭不能生成偏離探頭軸向的聲束,因為其次軸上只有兩個晶片)。

生成偏離探頭軸向的S掃描的主要目的是探測和定量奧氏體管材焊縫中的軸向和橫向IGSCC(晶間應力腐蝕開裂)。聲束偏離探頭軸向的角度范圍取決于探頭次軸上的晶片數量,以及晶片的大小和頻率。盡管A17探頭在使用平面楔塊時可以生成至少45度的斜射聲束,但是在使用AOD楔塊時,或者在管材的軸向外徑降低時,對角度的限度則會降低。

A27 DMA探頭用于對其它鉻鎳鐵合金焊縫樣件進行體積和表面兩種檢測(表面檢測的含義是探測、定量和定性焊縫淺層的缺陷,或延伸到焊縫外表面的缺陷)。A27探頭的4 MHz小晶片設計非常適用于檢測這類較薄的、衰減性較弱的樣件。在檢測時,可以使用一個DN55L或一個DNCR楔塊。在當前的應用中,我們沒有選擇DN55L楔塊,而是選擇了DNCR楔塊,因為后者具有更廣泛的適用性,可以進行體積和表面兩種檢測。當焊縫坡口的厚度低于約25毫米時,DNCR楔塊的設計經過優化,可以進行表面檢測。表面檢測是對體積檢測的一種補充,因此完成了兩種檢測就可以完整地覆蓋焊縫的坡口。

使用A27探頭和DNCR楔塊進行體積檢測時,可以通過在30毫米聲程上聚焦的30度到80度的S掃描檢查CRA焊縫。在鉻鎳鐵合金625焊縫中的縱波聲速已知為5830 m/s,在碳鋼基底材料中的縱波聲速為5890 m/s。這種聲速差別導致了聲束角度在焊縫與基底材料的界面上出現細微的變化。缺陷深度和高度的繪制精度取決于是否可以精準地確定基底材料和焊縫的聲速值。

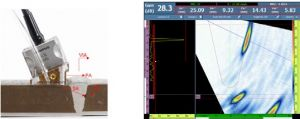

A27探頭在探測遠端的焊縫坡口缺陷時,表現出了較高的信噪比(SNR)。這個缺陷被正確繪制在視圖中,與其在焊縫中的已知深度和位置完全匹配。缺陷深度(DA)使用最高波幅的A掃描進行測量。閘門三角學讀數,如:聲程(SA)、深度(DA)、探頭距離(PA)以及以步進軸上的零位作為參考點的體積位置(VIA),也都被正確地繪制在視圖中。

在表面檢測中,A27探頭只局限于進行角度較大的第一個半跨區域的檢測。A27探頭的配置使用了在淺層聚焦或短距離聚焦的約在70到85度之間的大角度S掃描。當角度超出了約70到75度的范圍時,所有A掃描聲束都會以縱波聲速在平行于表面的方向上傳播。這樣就可以相似的方式探測到淺層的橫通孔(SDH)、刻槽或焊縫缺陷。表面檢測的結果不會因焊冠的形狀(齊平或非齊平)而發生變化。

結語

標準的奧林巴斯雙矩陣探頭:現貨供應的2.25 MHz(A17)和4 MHz(A27),在檢測奧氏體及鉻鎳鐵合金材料和焊縫的應用中,可以增強OmniScan或Focus PX儀器的檢測性能。

A17探頭的4 × 7大晶片配置適合于檢測較厚的、衰減性較強的奧氏體材料。A27探頭的2 × 16小晶片配置適合于檢測較薄的、衰減性較弱的奧氏體材料。

與OmniScan兼容的DMA探頭是一款檢測新手和高級用戶都可以使用的附加相控陣檢測工具。

在鉻鎳鐵合金625焊縫樣件中,A27探頭和DNCR楔塊探測到了一個距楔塊面20多毫米處的1毫米深,10毫米長的EDM表面刻槽。